热塑性碳纤维复合材料在汽车轻量化领域的应用,尤其是在一体成型技术方面的应用,正逐步成为推动汽车行业节能减排和技术创新的重要力量。

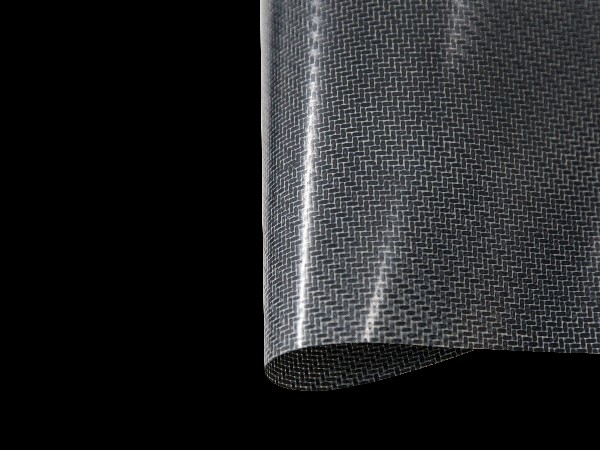

热塑性碳纤维复合材料由碳纤维与热塑性树脂基体组成,相较于传统的热固性复合材料,其具备独特的优势。首先,热塑性树脂如聚苯硫醚(PPS材料)、聚醚醚酮(PEEK材料)等具有良好的可循环性、可回收和重复利用性,这不仅符合当前环保理念,也降低了材料浪费和生产成本。其次,热塑性碳纤维复合材料的成型过程简单高效,主要通过熔融和凝胶的方式实现,成型周期短,生产效率高,适合大规模生产。此外,其韧性和损伤容限较高,介电常数优良,维修方便,加工特性类似于金属,进一步拓宽了其在汽车制造中的应用范围。

在汽车轻量化领域,热塑性碳纤维复合材料的一体成型技术显得尤为重要。一体成型技术能够大幅减少零部件数量,降低整车重量,同时提高结构的整体性和强度。例如,在车身结构中,通过热塑性碳纤维复合材料的一体成型技术,可以制造出既轻量又高强度的车身部件,如车顶、车门、底板等。这些部件在减轻重量的同时,还能有效提升车辆的碰撞安全性和操控性能。

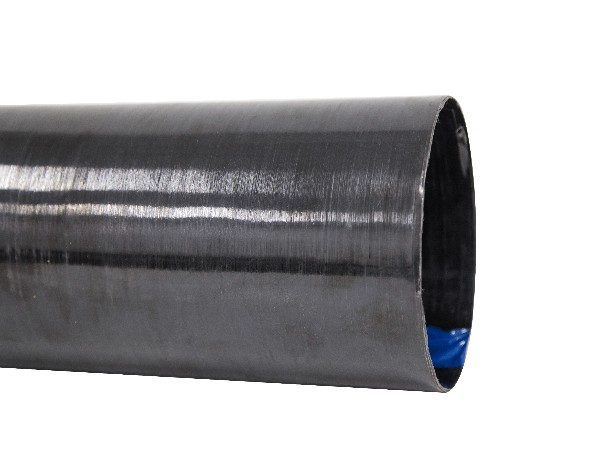

此外,热塑性碳纤维复合材料在传动系统、悬挂系统等关键部件上的应用也取得了显著进展。例如,采用热塑性碳纤维复合材料制造的传动轴,不仅减轻了质量,还提高了抗扭强度和弯曲强度,从而提升了车辆的动力性能和耐久性。在悬挂系统中,热塑性碳纤维复合材料的应用也实现了轻量化与高性能的完美结合,提高了车辆的行驶稳定性和舒适性。

总之,热塑性碳纤维复合材料在汽车轻量化领域的应用前景广阔,其一体成型技术更是为汽车制造带来了革命性的变化。随着技术的不断进步和成本的逐步降低,

热塑性碳纤维复合材料

有望在未来成为汽车轻量化材料的主流选择之一,为汽车行业的可持续发展贡献更大的力量。